Lenkkopflager

Kompendium BMW K100RS 16V/ K1/ K1100

Einleitung

Dieses Kompendium beinhaltet eine Anleitung und nützliche Hinweise für

den Austausch und Einstellung des Lenkkopflagers an einer K100RS 16V.

Prinzipiell kann diese Anleitung auch auf andere BMW Motorräder mit einem

320/28 Lager und oberen Einstellring mit

0,75 mm Gewindesteigung angewendet werden.

Das Reparaturverfahren ist nicht identisch mit den originalen BMW

Werksvorgaben, jedoch in einzelnen Abschnitten stark an diese angelehnt. Ziel dieser Anleitung ist es dem Anwender

eine alternative und reproduzierbare Reparaturanleitung zu bieten, mit

geänderten und angepassten Einstellwerten für die Lagervorspannung.

Diese Anleitung wurde nach besten Wissen und Gewissen erstellt und u.a.

exklusiv für flyingbrick.de zur Verfügung gestellt. Diese Arbeiten erfordern

ein hohes Maß an technisches Verständnis, einen sauberen Arbeitsplatz,

geeignete Werkzeuge und gute handwerkliche Fähigkeiten.

Bei einer unsachgemäßen Reparatur kann nicht nur das Lager einen

vorzeitigen Schaden erleiden, sondern es besteht auch die akute Gefahr das

Fahrverhalten negativ zu beeinflussen. Als Folge davon können Fahrwerkspendeln

oder Lenkerflattern auftreten, im ungünstigsten Fall besteht sogar eine

potenzielle Unfallgefahr.

Sollte sich jemand nicht sicher sein ob, er diese Arbeiten ausführen

kann, oder nicht über die notwendigen Werkzeuge verfügt, wendet er

sicherheitshalber an einen erfahrenen Helfer.

Der Autor dieses Kompendiums übernimmt keinerlei Gewährleistung oder Haftung

für die vom Anwender durchgeführten Arbeiten. Der Anwender ist für die

Sicherheit und Qualität seiner Reparaturmaßnahme selber verantwortlich.

Alle Angaben ohne Gewähr

Ausbau

der Lager

Der Ausbau der Gabelkomponenten erfolgt nach den Angaben im

Werkstatthandbuch. Wir beginnen mit dem oberen Einstellring. Das Lager soll mit

einem Dorn von oben herausgeschlagen werden. Der Einstellring liegt dabei auf

den Schraubstockbacken auf.

Einfacher geht das wenn man von unten eine Hülse oder ½“ Nuss (kleiner 28

mm Außendurchmesser) mit dem Einstellring verschraubt. Das kann man dann so mit

der Nuss in den Schraubstock einspannen und ohne Gefahr des Verzuges das Lager

heruntertreiben. Die Kraft geht dann nur über den Innendurchmesser und nicht

die Ränder des rund 66 mm großen Einstellringes.

Als nächstes entfernen wir das Lager auf der unteren Gabelbrücke. Das

Handbuch schlägt vor, mit einer Presse das Lenkrohr

ca. 5 mm hineinzudrücken und danach wieder zurück. Das Lager soll dann mit

Schraubendrehern abgehebelt werden, jedoch bei

häufiger Anwendung nicht empfehlenswert.

Das wäre eine alternative Möglichkeit das untere Lager zu entfernen. Der

Vorteil hier, man benötigt keine Presse.

Vereinzelt findet man auch solche Bohrungen. Das ist zwar praktisch,

allerdings rate ich davon ab derartige Bohrungen in diesem Bereich zu

platzieren.

Vorsicht

Da gab es schon gebrochenen Gabelbrücken wo zu erkennen war, dass die

Bruchstelle von einer dieser Bohrungen ausging.

Im nächsten Schritt werden die Lagerschalen aus dem Rahmenkopf gezogen.

Hierbei ist es wichtig, dass die

Lagerschalen nicht verkantet ein- oder ausgebaut werden. Ein Montierhebel oder ein Dorn ist hier nicht geeignet.

Entweder verfügt man über das originale Spezialwerkzeug…

Alternativ hat man etwas Ähnliches zur Hand wie auf den folgenden Bildern

gezeigt wird.

Sind alle Lager und Lagerschalen entfernt worden erfolgt

im nächsten Schritte die Prüfung aller Lagersitze und eine penible Reinigung

aller Bauteile.

Hier bietet sich auch mal die Gelegenheit das Rahmenrohr von innen von

Korrosion und Schmutz zu befreien. Jeder noch so kleiner Schmutzpartikel der

den Weg zur Lagerstelle findet wirkt sich negativ auf die Lebensdauer des

Lagers aus. Vorher die 4 Sechskantschrauben des Verkleidungshalters soweit

lösen, dass im Rahmenrohr keine Gewinde vorstehen.

Die Lagersitze dürfen nicht bearbeitet

werden!

Sollte aus irgendwelchen Gründen ein Lagersitz beschädigt worden sein,

bitte nicht mit Schmirgelpapier entfernen. Der Metallgrat sollte punktuell z.B.

mit einem Dremel entfernt werden. Aber wirklich nur

punktuell.

Ich habe mir erlaubt dem Lenkschlossring bei der 16V oben eine Phase

anzuschleifen. Das verbessert den Kontaktpunkt für die verwendeten

Ausziehwerkzeuge zukünftig.

Jetzt werden alle Teile, einschließlich Rahmenrohr mit Lagersitzen

gründlich gereinigt. Bremsenreiniger und Pressluft sollte zur Verfügung stehen.

Auch der Arbeitsplatz/ Werkbank muss gereinigt werden. Jegliche Verunreinigung

im Bereich der Lager und Lagersitze verursachen später im Betrieb und bei der

Einstellung des Lagers Toleranzen.

Auswahl

der Lager

Bei dem verwendeten Kegelrollenlager handelt es sich um ein Standardlager

mit den Dimensionen 28x52x16, in mm. Diese Lager werden von verschiedenen

Herstellern zu unterschiedlichen Preisen auf dem Markt angeboten.

Bislang wurde BMW mit Lagern der Firma SKF oder FAG beliefert. Die alte

Bestellnummer (07119985070) hat sich aber seit kurzem geändert. Auf Anfrage

stellte sich heraus, dass hinter der neuen Teilenummer sich ein Lager der Firma

NTN verbirgt. Hierbei handelt es sich um einen japanischen Zulieferer.

Abraten kann ich nur von der Verwendung von Lagern mit der Bezeichnung

SSW901. Diese werden oftmals über den freien Markt aus China importiert und

bekommen hier in Europa dann einen anderen Namen, meist den Namen des

Importeurs.

Diese Lager tragen die Bezeichnung HR320/28 XJ auf der Lagerschale, was

zwar identisch ist mit dem Lager des japanischen Herstellers NSK, jedoch sind

dort keinerlei Herstellernamen eingeprägt. Zunächst fällt das erst mal nicht

weiter auf, ich hatte ein solches Zubehörlager eine Saison lang verbaut. Bei

einer Routineprüfung war aber eine Beschädigung an der oberen Lagerschale durch

Überlastung festzustellen. Bestellt wurde dann ein weiteres Lager mit der

Bezeichnung SSW901.

Hier auf dem Bild gut zu erkennen, die Beschädigung an der linken

Lagerschale. Das Lager hat ca. 7000 km gelaufen. Ein Einrasten war aber bei

eingebauter Gabel und Vorderrad noch nicht spürbar und der Schaden wurde in

einer Routine Wartungsarbeit über die Wintersaison festgestellt.

Im nächsten Schritt wurde ein neues Lager verbaut. Da ich zu diesem

Zeitpunkt noch nicht alle Informationen über Hersteller und Qualität vorliegen

hatte, wurde ein weiteres SSW901 bestellt. Bei den folgenden Versuchen eine

reproduzierbare Werkstattanleitung zu erstellen kam dann einiges zum Vorschein.

Das Lager hat eine ungenaue Oberfläche. Als Resultat daraus wurden

Reibwertschwankungen bis zu 0,5 Nm festgestellt. In

dem nachfolgenden Bild habe ich mal das Tragbild der

unteren Lagerschale gekennzeichnet.

Die Lagersitze sind absolut rund und die Lagerschale wurde gleichmäßig in

ihren Sitz gezogen. Weiterhin habe ich mir dann das alte Lager genauer

betrachtet und mit den restlichen defekten Lagerschalen in meinem Teilefundus

verglichen. Bei der Chinakopie tragen die Kegel trotz Vorspannung und ca. 7000

km Laufleistung nicht optimal.

Die Abdrücke der Kegelrollen sind über die Lagerschale verteilt sehr

unterschiedlich. Mal kürzer, mal höher und mal tiefer. Ein derartig ungenaues Tragbild konnte ich an den Markenlagern nicht feststellen.

Fazit: Finger weg von diesen Billiglagern

aus China

Der Markt bietet momentan vier Markenlager. Bis auf das NSK Lager hat BMW

alle die nachfolgend genannten Lager im Programm bzw. im Programm gehabt.

Allerdings gibt es bei der Betrachtungsweise der Lagerqualität noch die

statisch Tragzahl. Diese wird in den jeweiligen

Katalogen der Wälzlagerhersteller angegeben und dient den Konstrukteuren als

Grundlage für die Lagerdimensionierung und der Lebensdauerberechnung.

Aus maschinenbautechnischer Sicht hat das Lager mit einer höheren

statischen Tragzahl eine längere Lebensdauererwartung

bei gleicher Beanspruchung.

Hier eine Auflistung der verfügbaren Lager:

·

SKF 320/28 X/Q Tragzahl statisch 38000 N

·

NSK HR320/28 XJ Tragzahl

statisch 39000 N

·

FAG 320/28-X Tragzahl statisch 40000 N

·

NTN 4T-320/28X Tragzahl statisch 40500 N

Normalerweise bevorzuge ich Lager von FAG. Aufgrund der Verfügbarkeit

aber habe ich mich jetzt für ein Lager von NSK entschieden. Wie auf dem Bild

gut zu erkennen ist, gravieren Markenhersteller ihre Firmennamen immer auf die

Lagerschalen.

Auch schön zu erkennen ist die Lagerbezeichnung, diese ist identisch mit

den Fernostkopien. Wie sich das Lager aber über die nächste Zeit verhalten wird

ist jetzt natürlich noch ungewiss. Aber dieses Lager läuft rund und verursacht

keine Reibwertschwankung bei der Einstellung.

Lager

Einbau

Beim Einbau der neuen Lager gilt es drei Dinge unbedingt zu beachten:

·

Absolute Sauberkeit

·

Lagerschalen nicht verkantet einbauen oder einschlagen

·

Sicherstellen, dass alle Lager sich gesetzt haben und 100% in ihrem Sitz sind

Das ist wichtig für das spätere Einstellverfahren, je mehr sich ein Lager

noch setzen kann, desto größer ist die Wahrscheinlichkeit dass der Reibwert, also die Vorspannung sich später verringern.

Beginnen wir mit dem oberen Einstellring. Das Lager wird mit einem neuen

Staubring auf den Einstellring gepresst. Alternativ kann das Lager aber auch

auf ca. 80° C mit einem Heißluftfön erwärmt werden und wird dann aufgesetzt.

Bitte unbedingt darauf achten, dass durch den Pressvorgang das Gewinde am

Einstellring nicht beschädigt wird. Ich verwende immer eine entsprechende Nuss

und eine Hülse bzw. den Lagerring des Rollenlagers.

Der Staubring darf sich danach nicht mehr bewegen lassen. Nachdem das

Lager abgekühlt ist bekommt es noch zwei/ drei Setzschläge. Also wird die Nuss

mit dem Einstellring auf eine stabile metallische Oberfläche gestellt (z.B.

Amboss, Schraubstock) und mit einer geeigneten Hülse und einem Hammer das Lager

auf dem Einstellring nachgesetzt.

Im nächsten Schritt wird das Lager auf der unteren Gabelbrücke montiert.

Auch hier wird das Lager zuvor auf 80°C mit dem Heißluftfön erwärmt.

Bevor das erwärmte Lager aufgeschoben wird, muss noch ein neuer Staubring

montiert werden. Ähnlich wie beim Einstellring wird das Lager nach der

Abkühlungsphase mit einem geeigneten Rohr und passender Hülse dazwischen mit

zwei/ drei Hammerschlägen gesetzt.

Wichtig:

Beide Lager müssen nach erfolgter Montage mit Bremsenreiniger und

Pressluft gründlich gereinigt werden. Das ist wichtig für die weitere

Vorgehensweise. Das Fett darf erste nach erfolgreicher Einstellung und

Positionierung der Einstellmarkierung am Einstellring aufgetragen werden.

Beim Einbau der Lagerschalen im Rahmenrohr ist es wichtig, dass die Lager

nicht verkantet eingebaut werden. Das Eintreiben mit einem Dorn oder ähnlichen

Gegenständen ist völlig ungeeignet, zumal die Lagerschale sich dadurch

verziehen kann. Bei BMW gibt es ein Einziehwerkzeug womit die Lagerschalen

gerade hineingezogen werden.

Alternativ dazu habe ich mir ein Werkzeug angefertigt, womit zum einen

die Lagerschale eingezogen wird und zum anderen auch gleichzeitig die

Lagerschale mit einem Hammerschlag gesetzt werden kann. Das Werkzeug trägt

sauber auf der oberen Fläche des Lagerringes und wird auch gleichzeitig

zentriert.

Die Lagerschalen werden so gerade in ihre Sitze gezogen. Es besteht keine

Gefahr dass die Lagerschale verkantet wird.

Nach der Montage aller Lager und Lagerschalen werden jetzt die gereinigten

Lagerschalen im Rahmenrohr geringfügig mit dünnem Öl benetzt. Ich verwende

hierzu Gabelöl.

Zusammenbau

der Lenkkopflagerbaugruppe

Das Lenkrohr mit der unteren Gabelbrücke wird

jetzt von unten in den Rahmen eingesetzt und der Einstellring vorsichtig von

Hand beigezogen. Das Feingewinde muss sauber und leichtgängig sein, ansonsten

wären die Toleranzen bei den geringen

nachfolgenden Anzugsmomenten zu hoch.

Die Gabelbrücke wird nach rechts an den Anschlag gedreht und wie im Bild

zu sehen mit Klebeband versehen. In dem Einstellring wird das Konterrohr mit

Kontermutter verschraubt und die Mutter beigezogen. Dabei ist zu beachten, dass

das Konterrohr im Einstellring genügend Abstand zum Lenkrohr

haben muss.

Jetzt wird der Einstellring mit ca. 20 Nm

festgezogen, mehrfach die Lenkung von Anschlag zu Anschlag bewegen und mit

einem Kunststoffhammer sowohl von oben als auch von unten Setzschläge auf das Lenkrohr geben. Danach wird der Einstellring wieder gelöst

und das Lager kann wie später beschrieben eingestellt werden. Die Einstellung

erfolgt dann ohne weitere Komponenten wie Gabelrohre oder obere Gabelbrücke.

Der BMW Einstellring 31 4 890 wird bei meinem Verfahren nicht benötigt.

Technische

Betrachtung des Lenkkopflagers

Einleitung

Mit der Veröffentlichung einer TSI aus 1992 hat BMW das Einstellverfahren

des Lenkkopflagers aller K-Modelle mit 0,75mm Gewinde Einstellschraube

vereinheitlicht. Die Vorspannung am Lager soll mit 12 Nm

Anzugsmoment am Einstellring eingestellt werden. Als Begründung nannte BMW in

dieser TSI, dass vermehrt Lenkerflattern beanstandet wurde. Die nachfolgenden

Werkstattinformationen und Handbücher wurden daraufhin größtenteils geändert

und mit dieser Information aktualisiert.

Mir lagen auch Informationen vor, dass dieser Wert im Rahmen einer TSI

auf 3,5 Nm wieder reduziert wurde, allerdings konnte

ich diese TSI nicht finden. Auch gab es

innerhalb flyingbrick.de Meinungen, dass der Drehmomentwert von 12 Nm gefühlt zu einer zu hohen Vorspannung der Lagerpaarung

führt und deshalb deutlich geringere Wert in der Praxis angesetzt werden. Das

war auch bislang mein Ansatz und Grund genug die Thematik mal genauer zu

analysieren.

Technisch dient die Vorspannung bei Lagerpaarungen zur Erhöhung der

Steifigkeit und sollte genauestens berechnet werden. Allerdings kann zu viel

Vorspannung bei unterdimensionierten Lagern und hoher Belastung zu vorzeitigen

Schäden führen.

Nullstellung

und Vorspannung:

Zunächst einmal habe ich die Position des Einstellringes ermittelt, wo

die Kegelrollenlager spielfrei mit minimaler Vorspannung in den Lagerschalen

anliegen. Dazu geht man folgendermaßen vor.

Den Einstellring mit Daumen und Zeigefinger drehen bis die Lagerrollen

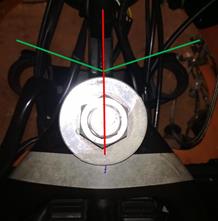

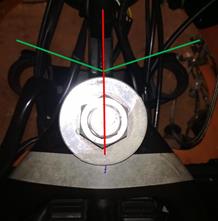

anliegen. Jetzt die Baugruppe in Lenkmittelstellung bewegen und von dort aus

gleichmäßig auf die Ausgangsposition drehen wie in dem Bild gezeigt.

Dort muss die Baugruppe verbleiben. Nun weiter drehen nach rechts bis zum

Anschlag und gleichmäßig wieder zurück in die Ausgangsposition drehen. Jetzt

muss die Baugruppe von alleine wieder zurückdrehen in den rechten Lenkanschlag.

Tut sie das nicht oder dreht immer in den Anschlag ist an dem Einstellring

stückweise die Vorspannung zu verändern bis es funktioniert.

Der Trick hierbei ist die minimale Verspannung der Kegelrollen in ihrer Bahn.

Beim herumdrehen nach rechts hält diese Verspannung die Baugruppe dort wo sie

sich befindet und beim Drehen vom Anschlag zur Ausgangsposition gibt sie den

kleinen entscheidenden Impuls zum Zurückdrehen.

Es sollte hier klar sein, dass das nur funktioniert mit einer definierten

Position des Lenkeinschlages und eine definierten Masse der Baugruppe, also

ohne Gabelkomponenten. Das Motorrad steht dabei auf dem Hauptständer mit

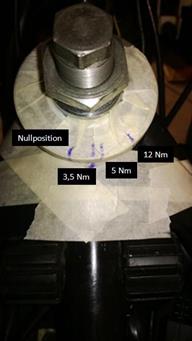

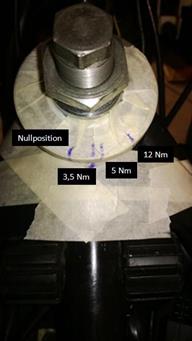

Wagenheber unter dem Motor. Wurde die „Nullposition“ gefunden wird diese jetzt

mit einer Markierung auf dem Einstellring versehen.

Parallel dazu habe ich das auch mit Drehmomentwerten und nach Gefühl

versucht zu finden. Von Hand klappt das auch recht gut, erfordert aber sehr

viel Feingefühl. Die Anzugsmomente lagen bei allen Versuchen zwischen 0,5 und

1,0 Nm. Hierbei gilt es zu beachten, dass bei so geringen Werten die Toleranzen

und Reibung innerhalb der Verschraubung das Ergebnis beeinflussen.

Danach habe ich den Einstellring mit 12 Nm wie

im WHB beschrieben befestig. Dabei stellt sich ein Drehwinkel von ca. 50° ein.

Bei einer Gewindesteigung von 0,75 mm pro Umdrehung ergeben sich 0,021 mm

Vorspannung je 10° Drehwinkel. Bei ca. 50° währen das rund 0,1 mm Vorspannung

(rein hypothetisch). Der resultierende Reibwert kommt

dabei auf 1 Nm. Eine Lagervorspannung im

Bereich 0,02-0,03mm sind aus maschinenbautechnischer Sicht völlig ausreichen,

zumal das Lager keine Drehzahl erfährt und somit auch nicht mehr großartig sich

setzt oder einläuft.

Ich habe dann den Einstellring mit 6 Nm angezogen.

Der Reibwert lag bei ca. 0,6 Nm

und ca. 25° Drehwinkel vom Nullpunkt aus gemessen. Von Hand gedreht machte das

schon einen halbwegs brauchbaren Eindruck, aber die rund 0,06 mm Vorspannung

sind immer noch zu viel. Danach wurden noch 3,5 Nm

und 5 Nm ermittelt und markiert. Der Bereich zwischen

3,5 und 5 Nm ist gefühlt am besten. Geringe

Vorspannung, aber freigängiges Lager.

Was BMW damit bezwecken wollte ist unklar. Dazu gibt es aber zwei

Gedankenansätze:

1.

BMW geht davon aus, dass nach Montage neuer Lager sich diese noch

erheblich setzten. Ursache könnte hier sein, dass die nur hineingezogenen

Lagerschalen noch nachsetzen und sich nach eine Einlaufphase die

Lagervorspannung in einen akzeptablen Bereich bewegen.

2.

Die durch die enorme Lagervorspannung gemessenen Reibwerte wirken

Lenkungsdämpfend.

Solche Angaben sind bei anderen Herstellern nicht zu finden. Bei 12 Nm

Anzugsmoment läuft das LKL hier aber deutlich zu stramm, egal ob dieser

Einstellwert nun mit oder ohne Gabel gemessen wird. Beide Versionen wurden

getestet, es ergab keinen Unterschied.

Aufgrund der Präzision und Lagerlebensdauer ist eine Vorspannung im

Bereich 0,02-0,04 mm und den dadurch resultierenden Reibwert

kleiner 0,5 Nm vollkommen ausreichend und gewünscht.

Interessant in diesem

Zusammenhang ist die Reproduzierbarkeit der Messergebnisse mit

unterschiedlichen Werkzeugen und Messmitteln, das gilt für das Ermitteln der

Nullposition genauso wie die Anwendung der unterschiedlichen Drehmomente.

Ziel dieses Kompendium ist es, eine reproduzierbare Werkstattanleitung zu

erstellen ohne Eventualitäten oder Toleranzen durch unterschiedliche

Gefühlsempfindungen die das Ergebnis verzerren.

Hier mal ein typisches Beispiel zur Prüfung der Lenkkopflager Einstellung

aus dem Netz. Was dabei rauskommt - weiter unten:

Gabel mehrere Male von Anschlag zu Anschlag drehen

damit Rollen im Lager zurückgedrückt werden und an der Borde des Innenrings

anliegen nun wird die Gabel an einen Anschlag

geschwenkt dann vom Anschlag weg auf halb eingeschlagen positioniert dann

Lenker loslassen, Gabel muss zum Anschlag fallen, danach Gabel zur Mitte drehen

nun Gabel auf halb

eingeschlagen stellen, loslassen, Gabel muss stehen bleiben darf nicht an den

Anschlag fallen.

Sollte Sie Lagereinstellung ändern müssen, Zentralmutter oder Schraube lösen

danach Nutmutter in kleinen Schritten ( halbe Nutbreite ) verstellen danach

Zentralmutter oder

Schraube mit dem gleichen Drehmoment wieder anziehen und wieder prüfen, (

Prüfung nur mit angezogener Zentralmutter oder Schraube durchführen ) sollte

Einstellung stimmen werden die

Klemmschrauben der unteren Gabelbrücke angezogen.

Nach diesen Maßnahmen wird eine Probefahrt durchgeführt sollte die

Lagereinstellung zu fest sein so können Sie mit 30-50 km/h bei ebener Straße

nicht richtig geradeaus fahren, sollten Sie

sich Ihrer Sache nicht sicher sein und meinen es wäre zu lose, so ziehen Sie so

lange an bis Sie bei 30-50 km/h nicht mehr geradeaus fahren können, nun lösen

Sie in Schritten halber

Nutbreite und machen nach jedem Schritt eine Probefahrt, bis es sich bei dieser

Geschwindigkeit einwandfrei geradeaus fahren lässt. LENKUNGSDÄMPFER nicht mehr

montieren. Bei einwandfreier Lagereinstellung erhalten sie ein besseres

Fahrverhalten ohne LENKUNGSDÄMPFER, dieses Teil wird nur benötigt wenn das

Vorderrad abhebt.

Gemessen sieht das so aus - Gabel inkl. Vorderrad wurde montiert, ohne

obere Gabelbrücke und störende Seilzüge. Die Methode funktioniert selbst nach

mehr als 90° Drehwinkel aus der Nullspiel Stellung nicht. Egal was man macht

der Lenker schlägt immer ein. Noch mal kurz in Erinnerung, 0,021 mm Vorspannung

je 10° Drehwinkel, also mehr als 0,18mm Vorspannung.

Zweiter Versuch - Rad raus. Nach ca. 60-65° Drehwinkel des Einstellringes

vom Nullpunkt aus verhält sich die Lenkung halbwegs wie beschrieben, aber nicht

reproduzierbar. Die daraus resultierende Vorspannung würde oberhalb der im WHB

beschriebenen und mittlerweile reduzierten Angabe liegen. In Zahlen bedeutet

dies größer 15 Nm Anzugsmoment und rund 0,12 mm

Vorspannung auf das Lager.

Zusammengefasst – keine definierte Masse, kein zugeordneter Motorradtyp.

Da kommt bei jedem ein anderes Ergebnis bei heraus. Das ist so nicht anwendbar,

in unserem Fall würde das Lenkkopflager viel zu stramm eingestellt sein um

diese Prüfmethode zu bestehen.

Lenkkopflager

Einstellung

Kommen wir von der technischen Betrachtung zur Einstellung der

Lagervorspannung. Hierzu können zwei unterschiedliche Methoden angewendet

werden.

Einstellung

nach Anzugsmoment

Der Einstellring wird mit 3,5 -

4,0 Nm angezogen und die Markierung für dieses

Anzugsmoment auf dem Einstellring gesetzt.

Der Drehwinkel am Einstellring würde bei 3,5 Nm

ca. 20° betragen, was wiederum eine Vorspannung von ca. 0,04 mm beträgt und ein

Reibwert von ca. 0,5 Nm

ergeben würde.

Einstellung nach Drehwinkel

Vom ermittelten „Nullpunkt“ wird der Einstellring ca. 20° vorgespannt.

Gemessen am Einstellring mit einem

Durchmesser von 66 mm resultiert bei 20° Drehwinkel ein Bogenmaß von rund 12 mm

an der Außenkante des Einstellringes. Das Lager hätte dann ca. 0,04 mm

Vorspannweg und wäre somit gut eingestellt.

Finalisierung

Nachdem die Markierungen gesetzt wurden wird der Einstellring entfernt

und beide Lager mit geeignetem Fett gefettet. Keine Sorge beim Entfernen des

Einstellrings, die Markierung ändert sich nicht durch das erneute Ansetzen des

Einstellringes.

Der Einstellring wird nachdem die Lager gefettet wurden wieder

aufgeschraubt und in die markierte Position gedreht. Nach dem Entfernen der

Kontermutter wird jetzt das Konterrohr mit 65 Nm im

Einstellring befestigt.

Wichtig

Die Markierung am Einstellring darf sich beim Befestigen des Konterrohres

nicht verändern, ggf. mit geeignetem Werkzeug den Einstellring festhalten.

Das Lager und die notwendige Lagervorspannung wurden somit eingestellt

und die Gabelbaugruppe kann nach Werkstatthandbuch komplettiert werden. Eine

weitere Einstellung ist danach nicht mehr erforderlich.

Das Anzugsmoment des Konterrohres im Einstellring verringert die

Vorspannung des Lagers um ca. einem halben Hundertstel, bedingt durch das Spiel

im Feingewinde. Die gemessene Reibwertdifferenz betrug dabei ca. 0,1 Nm, also zu vernachlässigen.

Einstellung

an meiner K1100RR

Nachdem meine K1100RR rund 850 km reinen Rennstreckenbetrieb in 2016

absolviert hatte, gab das zuvor verbaute SKF Lager den Geist auf.

Schön zu sehen sind die linienartigen Druckstellen, welche schon mit dem

Fingernagel leicht zu spüren waren.

Die Druckstellen liegen am oberen Lager nach vorne, am unteren Lager nach

hinten. Dies ist ein typisches Belastungsbild durch heftige Bremsmanöver, evtl.

mit Schlägen. Auch typisch ist die höhere Belastung beim Bremsen auf dem oberen

Lager im Vergleich zu dem unteren Lager.

Das SKF Lager wurde bei der Montage im Winter 2015/ 2016 mit 5 Nm vorgespannt. Als Ersatz wurde ein FAG Lager verbaut und

mit nur 1 Nm vorgespannt, praktisch nur „spielfrei“.

Wie sich das Lager in Zukunft verhält ist abzuwarten, jedenfalls ist

somit erstmal die zusätzliche Kraftkomponente durch die Lagervorspannung nicht

mehr gegeben.

Fazit

Eine Erhöhung der Vorspannkraft bewirkt unbestritten eine gewisse

Steifigkeit gegenüber nicht vorgespannten Lager/ Wellenpaarungen, erhöht aber

gleichzeitig die permanent statisch wirkende Kraft auf die Lagerpaarung. In dem

speziellen Fall dieses Lenkkopflagers konnte aber kein Nachteil festgestellt

werden, wenn die Vorspannung gegen Null eingestellt wird, auch nicht im

Rennstreckenbetrieb.

Schmierung

Für die Schmierung des Lenkkopflagers können alle modernen

hochbelastbaren und druckfeste Wälzlagerfette

verwendet werden. Das im Handbuch empfohlene Shell Retinax

A ist nicht mehr verfügbar und wurde durch andere Produkte ersetzt.

Einige verwenden Lithium verseifte Wälzlagerfette direkt vom

Lagerhersteller und andere greifen auf Produkte von Castrol

oder Würth zurück. Ich verwende das etwas zähe weiße Mehrzweckfett IV von

Würth. Hierbei handelt es sich um ein hochbelastbares synthetisches

Wälzlagerfett.

Viel Erfolg beim Einbau…

Stand 08/2025